a) Fahrzeugen sinnvolle Fahrtrouten zuweisen

b) Fahrzeuge steuern

c) Fahrzeuge in sicherem Abstand hintereinander her fahren lassen

e) Fahrzeuge automatisch auf der Anlage nachladen

Der Eigen-Bau von Fahrzeugen hat einige Vorteile wie:

- Kostenersparnis

- Modellvielfalt

- individuelle Gestaltung

- Herausforderung.

Es geht hier um den Umbau von Modellfahrzeugen, vom Standmodell zu fahrfertigen Autos nach dem Faller-Car-System.

Wir sehen uns dazu genötigt, da die Preise für Fertig-Modelle sehr hoch sind und die Vielfalt doch noch etwas eingeschränkt ist. Zudem wollen wir unsere Fahrzeuge technisch hochrüsten, wozu wir auch die Fertigmodelle völlig auseinandernehmen müßten. Viel wäre also nicht gewonnen. Ganz im Gegenteil: wahrscheinlich müßten wir Baugruppen zerstören, um Platz zu gewinnen.

Die anfänglichen Versuche, aber auch das Anschauen von von anderen umgebauten Fahrzeugen, brachten heftige Verwirrung bei uns: Viele viele Kupfer-Lack-Drähtchen, meist in gleicher Farbe; fliegende Verdrahtung; schwieriges Öffnen der Autos, da Ober- und Unterteil durch diese Drähtchen zusammenhängen; ab und zu auch mal ein Draht, der in der Luft stand und niemand wußte, wo der mal angelötet war; fast unmögliche Fehlersuche und Reparatur. Mit einem Wort: grauenhaft.

Irgendwie mußte das auch besser gehen.

Nach langen Versuchen und Diskussionen stellte sich bei uns folgendes Konzept heraus:

- drastisch verringerte "fliegende" Verdrahtung

- Bodenplatte aus Platinenmaterial in der Funktion als Motherboard

- Steckverbindungen zwischen Ober- und Unterteil

- zukunftssicher, d.h. vorbereitet für elektronische Steuerungen usw.

Als Verdrahtungsträger kommt eine 2-seitige geätzte Platine in Betracht. Sie beinhaltet die

vollständige Verdrahtung aller Bauteile (Akkus, Ladebuchse, Hauptschalter, Reed-Kontakt, 8-polige

Steckverbindung zum Oberteil); nur der Motor erhält kurze Litzen bis zu definierten Lötpunkten auf der

Platine. Diese enthält Platz und Standard-Anschlüsse für zusätzliche Elektroniken wie

Fahrzeugerkennung/Unterspannungserkennung und IR-Steuerung. Für die dazu notwendigen 3 Sende- und 2

Empfangs-Dioden sind feste Plätze vogesehen.

Als Verdrahtungsträger kommt eine 2-seitige geätzte Platine in Betracht. Sie beinhaltet die

vollständige Verdrahtung aller Bauteile (Akkus, Ladebuchse, Hauptschalter, Reed-Kontakt, 8-polige

Steckverbindung zum Oberteil); nur der Motor erhält kurze Litzen bis zu definierten Lötpunkten auf der

Platine. Diese enthält Platz und Standard-Anschlüsse für zusätzliche Elektroniken wie

Fahrzeugerkennung/Unterspannungserkennung und IR-Steuerung. Für die dazu notwendigen 3 Sende- und 2

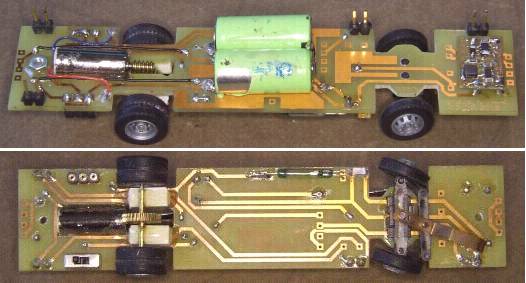

Empfangs-Dioden sind feste Plätze vogesehen. In den Bildern sehen Sie einen Prototypen für unseren großen Bus. Hinter der Hinterachse liegt der Motor,

daneben Hauptschalter und Ladebuchse. Die Akkus besitzen Lötfahnen und werden direkt auf die Platine

aufgelötet und dann mit etwas Klebstoff gesichert.

In den Bildern sehen Sie einen Prototypen für unseren großen Bus. Hinter der Hinterachse liegt der Motor,

daneben Hauptschalter und Ladebuchse. Die Akkus besitzen Lötfahnen und werden direkt auf die Platine

aufgelötet und dann mit etwas Klebstoff gesichert.Vor der Vorderachse ist die Fahrzeugerkennung mit Spannungswandler befestigt, zwischen dieser und den Akkus ist Platz für die IR-Steuerung. Auf der rechten Fahrzeugseite direkt hinter der Vorderachse sieht man die IR-Diode für die Fahrzeugerkennung. Außer den Litzen zum Motor befindet sich tatsächlich kein frei fliegender Draht auf dieser Bodengruppe. Oh Verzeihung, doch: wir haben 2 Brücken einlöten müssen, da wir beim Layout der Platine nicht mit einem 2-lagigen Design ausgekommen sind. Aber 'frei fliegend': nein. Das Fahrzeug ist, so wie hier gezeigt, voll betriebstauglich.

Es ist natürlich klar, daß dies einen erheblichen Aufwand darstellt, was das Erstellen der Platinen angeht. Daher sind wir zu einem kleinen Kompromiß gekommen: Der Umbau erfolgt nur jeweils in kleinen Serien von mindestens 3 baugleichen Autos.

Z.Zt. sind in Arbeit:

kleiner Bus, großer Bus (Bilder auf dieser Seite), Ford Transit.

Da wir planen, mehrere Buslinien einzurichten, werden jeweils ähnliche Typen benötigt. Und da der Verkehr nicht nur aus Bussen und Lastwagen bestehen darf, versuchen wir natürlich auch, möglichst kleine Fahrzeuge zu bauen.

Bei allen Fahrzeugen wird nur das Oberteil der Karosserie verwendet. Alles andere sind Selbstbau oder käufliche Bausätze wie z.B. die komplette Vorderachse. Diese auch noch selber bauen: Nein, DAS tun wir uns nicht an!

Die Verbindung zwischen Ober- und Unterteil erfolgt durch 4 Paare Steckerpins, die man im Bild oben rechts gut erkennen kann, und Buchsen, die entsprechend ins Oberteil eingeklebt werden. Beide Baugruppen werden nur durch die Reibung dieser Steckverbindungen zusammengehalten.

Das Auseinanderziehen erfordert eine gewisse Kraft. Daher werden in die

Bodengruppe M-2-Muttern eingeklebt, in die zum Trennen von Ober- und Unterteil "Auszieh-Schrauben"

eingedreht werden müssen (an die dann "Hand angelegt" wird). Normalerweise würde man an die

Räder der Hinter- und Vorderachse greifen, die dann höchstwahrscheinlich abgerissen würden. Im Bild

sehen Sie mittig vor dem Motor die besagte Mutter, davor liegend eine der Ausziehschrauben. Sie wurde mit etwas

Schrumpfschlauch versehen, damit man sie besser greifen kann, und damit sie nicht "verlorengeht". An der

Platine hinten mittig sind Lötpads zur Befestigung der hinteren IR-LEDs für die Abstandssteuerung

vorgesehen. Auch diese haben auf der Platine schon Leiterbahnen bis zum Empfänger der IR-Steuerung. An den

Ecken der Platine sind die restlichen 2 Pin-Paare der Steckverbindung zum Oberteil zu sehen.

Das Auseinanderziehen erfordert eine gewisse Kraft. Daher werden in die

Bodengruppe M-2-Muttern eingeklebt, in die zum Trennen von Ober- und Unterteil "Auszieh-Schrauben"

eingedreht werden müssen (an die dann "Hand angelegt" wird). Normalerweise würde man an die

Räder der Hinter- und Vorderachse greifen, die dann höchstwahrscheinlich abgerissen würden. Im Bild

sehen Sie mittig vor dem Motor die besagte Mutter, davor liegend eine der Ausziehschrauben. Sie wurde mit etwas

Schrumpfschlauch versehen, damit man sie besser greifen kann, und damit sie nicht "verlorengeht". An der

Platine hinten mittig sind Lötpads zur Befestigung der hinteren IR-LEDs für die Abstandssteuerung

vorgesehen. Auch diese haben auf der Platine schon Leiterbahnen bis zum Empfänger der IR-Steuerung. An den

Ecken der Platine sind die restlichen 2 Pin-Paare der Steckverbindung zum Oberteil zu sehen.

Weitere Details:

Die Unterseite der Platine besitzt ja ebenfalls Leiterbahnen, und da muß Vorsorge getroffen werden, daß dort kein Kurzschluß entstehen kann. Da wäre ein Lackieren sehr sinnvoll.

Wir haben in Fernost ein Unternehmen gefunden, das sehr preiswert Platinen herstellt und auch ohne Mehrkosten

Konturfräsungen und beliebig viele Durchkontaktierungen vornimmt. Dies entlastet uns erheblich, da das

Aussägen der verschiedenen Löcher sehr zeit- und material-aufwendig ist (Verschleiß und Bruch von

Laubsägeblättern, Bohrungen nur mit Vollhartmetall-Bohrern).

Wir haben in Fernost ein Unternehmen gefunden, das sehr preiswert Platinen herstellt und auch ohne Mehrkosten

Konturfräsungen und beliebig viele Durchkontaktierungen vornimmt. Dies entlastet uns erheblich, da das

Aussägen der verschiedenen Löcher sehr zeit- und material-aufwendig ist (Verschleiß und Bruch von

Laubsägeblättern, Bohrungen nur mit Vollhartmetall-Bohrern).Das Bild zeigt die professionelle Platine für das hier beschriebene Fahrzeug, so wie sie geliefert wurde. Sie wurde probeweise in das Oberteil des Fahrzeugs eingelegt. Die Steckerpins der Ladebuchse (rechts unten) werden direkt und versenkt in die Platine eingelötet (was die Stabilität wesentlich erhöht).

Probleme:

... könnte der Reed-Kontakt bereiten. Wenn er nicht schaltet, müßte er abgesenkt werden. Auch ohne diese Maßnahme ist er gefährdet, wenn er "nackig" (s. Bild oben: Unterseite großer Bus) eingebaut wird. Wir sind dabei, ihn ähnlich wie die Reedkontakte in der Straße mit einem Messingrohr zu schützen. Dabei wird der einzeln herausgeführte Draht an das Messingrohr gelötet. Das Pärchen an der anderen Seite tritt frei aus dem Klebstoff heraus. Vor dem Einlöten des Kontaktes in das Messing-Röhrchen muß sichergestellt werden, daß die 3 Anschlüsse des Kontaktes richtig in die Bodenplatine passen. Schlagen Sie dem "Murphy" ein Schnippchen! Prüfen Sie die richtige Lage mindestens 2-mal nach!

ganz zum Anfang